![ZERO4 WtE 솔루션 적용 예정인 베트남 박닌 소각시설 전경[사진=SK에코플랜트]](/news/photo/202303/537978_444582_552.png)

컨슈머타임스=문재호 기자 | 건설업계에서 인공지능(AI) 활용이 이어지고 있다. 건설사들이 4차 산업혁명의 핵심기술로 일찌감치 AI 도입에 공을 들인 만큼, 최근 하나둘 성과가 나는 모습이다.

건설사들이 AI 기술을 개발해 활용하는 것은 디지털 전환(Digital Transformation)을 통해 공사 시간을 단축하고 안정성을 증대하기 위해서다. AI 기술은 사람 대신 반복적인 업무를 수행해 업무 효율을 높이거나, 특정 시기에 맞춰 사람에게 알람을 울리는 등 건설업에서도 다양한 분야에서 활용도가 높다.

이에 최근 주요 건설사들은 다양한 분야에 AI 기술을 속속 도입해, 실제 현장에서 기계학습(Machine Learning)을 한창 진행 중이다. 적용 분야도 조금씩 넓혀가고 있다. 이 같은 과정을 통해 현장에서 하나둘 AI 기술의 효과가 입증될수록 AI 기술을 활용하는 방안들이 더 연구되고 도입될 것으로 예상된다.

SK에코플랜트는 최근 AI를 활용한 환경사업 고도화 기술의 첫 해외 수출길을 열었다.

SK에코플랜트는 지난달 29일 베트남 박닌에서 환경플랜트 전문기업 조선내화이엔지, 베트남 산업폐기물처리 기업 그린스타와 베트남 소각시설에 SK에코플랜트가 개발한 소각로 운영 최적화 시스템인 'ZERO4 WtE 솔루션' 도입을 위한 업무협약을 맺었다.

ZERO4 WtE(Waste to Energy) 솔루션은 소각로 운영 효율을 극대화할 수 있도록 소각로 최적의 운영 경로를 찾아 운전자에게 안내하는 시스템이다.

소각로는 폐기물이 소각되는 온도에 따라 유해물질 배출량의 편차가 발생해 실시간으로 온도, 오염물질 발생량 등을 관리·감독하며 운영해야 한다. SK에코플랜트는 소각시설에서 200여개의 센서 등을 통해 수집한 데이터로 알고리즘을 만들었다. 이를 AI에 학습시켜 소각로 온도를 일정하게 유지할 수 있도록 폐기물 투입 시점을 안내해주는 ZERO4 WtE 솔루션을 개발했다.

SK에코플랜트에 따르면 실제 ZERO4 WtE 솔루션을 국내 5개 사업장에 적용한 결과 평균 질소산화물 배출량이 12.4%, 일산화탄소 배출량이 49.7% 감소했고, 에너지회수율도 3.1% 증가했다.

SK에코플랜트 관계자는 "현재 스토커식 소각로에 ZERO4 WtE 솔루션을 적용해 유해물질 발생량을 관리감독할 수 있는 수준에 도달했다"며 "추후 다른 유형의 소각로까지 확대해 적용할 방침"이라고 설명했다.

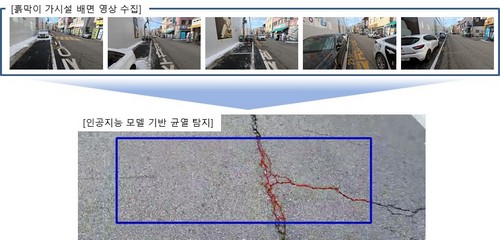

롯데건설은 지난달 30일 AI 기반 흙막이 가시설 배면(인근 건물, 도로 등)에서 발생하는 균열을 가시화할 수 있는 '흙막이 가시설 배면부 균열 추적 시스템'을 개발하고 관련 기술에 대한 프로그램의 특허를 출원했다고 공표했다.

일반적으로 건설현장에서는 지하 굴착시 땅이 무너지거나 지하수가 나오는 것을 방지하기 위해 흙막이 가시설을 설치하는데, 이 시설은 배면부의 침하와 균열 등으로 붕괴가 발생하기도 한다. 그럼에도 지금까지는 흙막이 가시설 배면부에 발생한 침하나 균열은 재해가 발생한 이후에야 육안으로 문제 발생 상황을 파악하는 데 그쳤다.

이에 롯데건설은 업계 최초로 AI기반 영상 분석 기술을 활용해 이 시스템을 개발했다. 흙막이 가시설 배면부의 도로 노면이 촬영된 이미지를 딥러닝(심층학습) 방식으로 분석해 관리자에게 위험 경보를 제공한다.

롯데건설은 이 시스템 도입으로 균열의 진행 상태를 줄자로 측정해 관리하던 기존 방식에 비해 시간을 크게 단축할 수 있을 것으로 보고 있다. 또한 데이터화된 균열 이력에 따라 위험 발생을 경고하거나 사전에 대처할 수 있을 것으로 기대하고 있다.

롯데건설 관계자는 "AI를 활용한 흙막이 안정성 확보 기술 개발은 했으나 균열 영상-이미지를 AI가 학습해야 하는 숙제가 남았다"며 "학습 후 실무에 도입하기까지는 1~2년 정도 소요될 것"이라고 말했다.

현대건설은 작년 11월 인공지능을 갖춘 무인 안전 서비스 로봇 '스팟'을 건설현장에 투입해, 건설현장의 품질 및 안전 관리 무인화에 앞장섰다.

현대건설이 건설현장에 도입한 '스팟'은 4족 보행 로봇으로, 상부에 다양한 센서와 통신 장비 등 인공지능 기반 소프트웨어를 탑재할 수 있다. 험한 길이 많은 건설현장에서 이동하기 힘든 계단과 좁은 공간 등을 자유롭게 움직일 수 있고, 사람이 접근하기 어려운 사각지대까지 이동할 수 있다.

이러한 로봇은 작업자의 숙련도나 컨디션에 영향을 받지 않아 현장 점검 시 균일한 데이터를 송부할 수 있는 장점을 가진다. 일례로 공동주택 현장의 공정·품질 관리에 하루 최대 2만여번의 사진 촬영과 비교·분석이 필요하다. 이에 현대건설은 이 작업이 로봇 운영으로 자동화되면 품질 균등성이 확보되고 투입 인력의 절감 효과도 클 것으로 기대하고 있다.

현대건설 관계자는 "현재 로봇개 '스팟'은 김포-파주 현장에서 시험 적용 중"이라며 "원전해체, 동계보양 밀폐공간, 점검구 등 위험구역에서 활용 예정"이라고 설명했다. 그러면서 "앞으로 스마트건설을 실현하기 위한 가능성 측면을 높이 평가 중"이라고 덧붙였다.